智慧製造

介紹

為何選擇泓格

- 泓格科技的產品齊全度凌駕於同業之上,可謂是資料擷取的專家,同時有著豐富的行業、產業現場經驗,可提供最專業的諮詢服務予客戶。

- 泓格科技亦專營運動控制相關的產品,提供給設備製造業與自動化產業鏈。

應用

機台預防保養的目的主要為降低維護成本, 增加產品可靠度。最簡易達成的方式有二:

1. 測量每台機台設備的能秏並作成記錄,同時與同時間的產量相比,找出適切的數據來作為比較基礎,作為改善措拖的目標.

2. 測量每台機台設備關鍵元件如馬達, 加熱機, 軸承, 閥, 幫浦等機具的溫度是否有增加, 電流有沒有變化, 振動頻率如何,一旦發生可疑異常,能適時預警,提早預防保養,避免停機風險.

鋼鐵廠製程設備振動監測與預知保養

泓格的設備振動監測與預知保養解決方案使用 AR 系列加速規數據紀錄器記錄、計算機台振動數值和設定振動特徵門檻值。VPD 系列 HMI 透過 Modbus TCP 通訊協定讀回數據,並進行即時顯示,接著以 Modbus TCP 通訊協定將數據透過 ET-7000 系列 I/O 模組回傳給客戶現有的PLC。當 VPD 系列 HMI 判斷振動異常時,會透過 ET-7000 系列 I/O 模組觸發 ALM 系列語音告警裝置,藉此及早進行機台的預兆診斷和預防保養,降低後續突發性故障發生的機率。

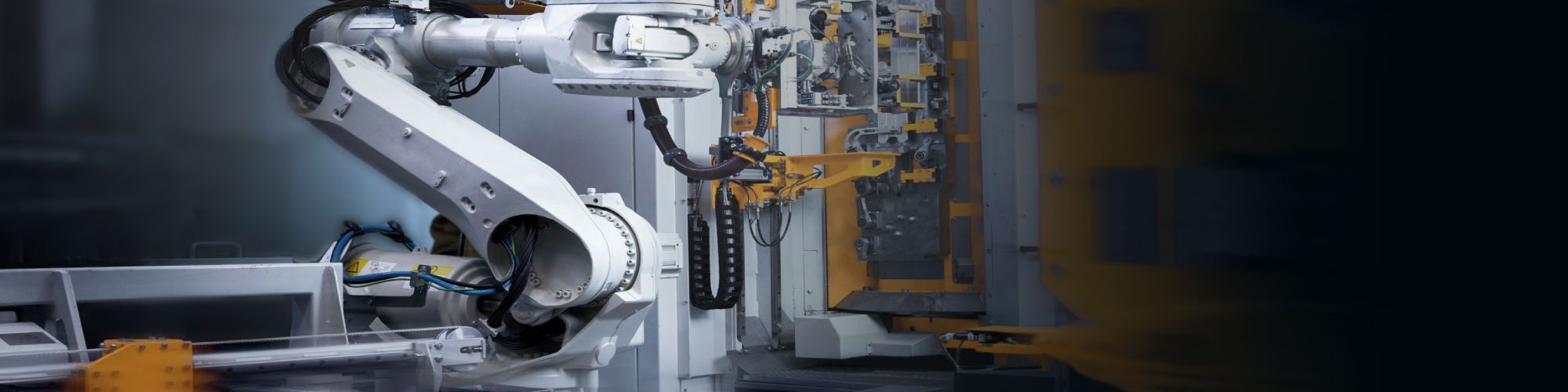

泓格能源管理解決方案在面板製造廠的應用

使用泓格的PM-3000系列智能電錶,將變頻器的交流電電流數據透過Modbus RTU通訊協定傳送至PMC系列電錶集中器,再透過乙太網路,輕鬆將數據以Modbus TCP通訊協定傳回中控中心,進行電力管理並達預知保養的目的。

能源監控+預知保養 2 in 1─泰國棕櫚油製造廠智慧製造解決方案

為協助客戶蒐集榨油機的馬達能源消耗數據,泓格透過Modbus RTU協定將三相智能電錶 (PM-3133-360P)與電錶集中器(PMC-5231)嫁接,以便讀取智能電錶所量測的馬達電力資訊,進行電力資料的儲存並透過Modbus TCP協定傳送到後端的SCADA 軟體,方便進行用電資料的整合,同時藉由解析的電力資訊進行有效率的機台維護保養排程,達到預知保養之目的。

泓格電流測量解決方案在UV曝光機設備監測的應用

使用泓格DNM-831I-100V-50A電壓/電流衰減器、M-7017RMS-G 8通道True RMS輸入模組以及PMC-5231電錶集中器,測量UV曝光機的電力數據,提供現場人員作為機台預知保養的參考指標。

可追溯系統是保護食品安全的重要關鍵,其中食品業與飲料製造商最是需要此一系統來維護其食品安全的品質。此外,可追溯系統在動物飼養、動物屠宰及食品加工過程中也扮演著極為重要的角色。AVEVA Edge 提供了符合 FDA 21 CFR Part 11標準的工具, 像是:

- 電子紀錄 (事件紀錄、警告、報告)

- 電子簽核 (安全系統)

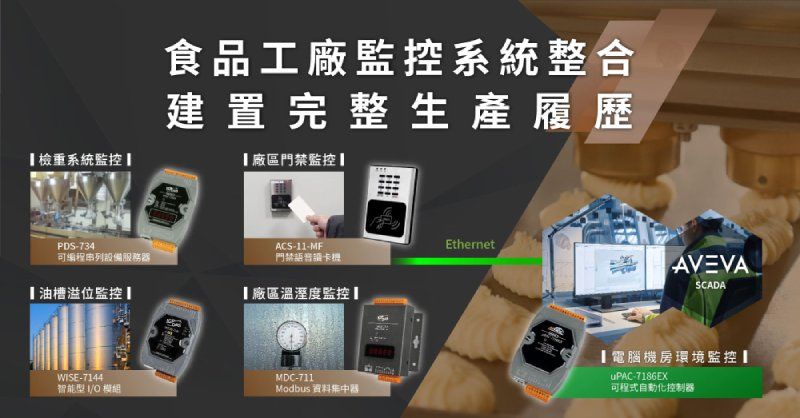

食品工廠監控系統整合 建置完整生產履歷

泓格科技為食品工廠整合即時監控系統,包括: 粉體檢重監控系統、油槽溢位監控系統、廠區溫溼度監控系統,以及電腦機房設備與環境監控系統,達到遠端集中管理與生產履歷建置目的。AVEVA Edge SCADA 系統透過乙太網路讀回各項數據,包括 PDS 系列可編程串列設備服務器蒐集的檢重系統 PLC 數據、ACS 系列門禁讀卡機的廠區人員進出資訊、WISE 系列智能型 I/O 模組擷取的油槽溢位資訊……

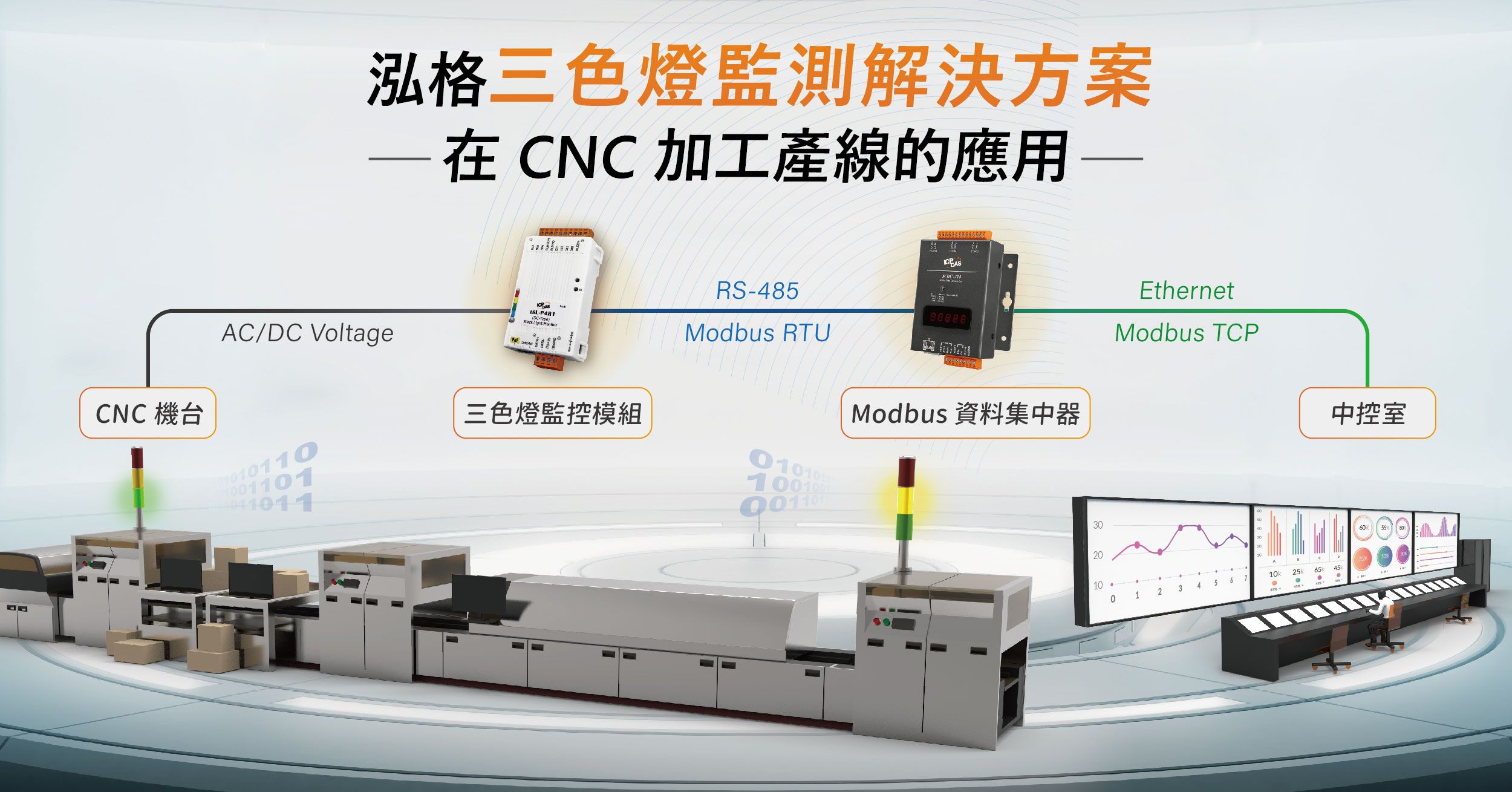

泓格三色燈監測解決方案在 CNC 加工產線的應用

客戶使用泓格的tSL系列三色燈監控模組,即時監測 CNC 機台上三色燈的燈號狀態,透過Modbus RTU通訊協定將數據傳至MDC系列資料集中器,再透過Modbus TCP通訊協定輕鬆將資料傳回中控中心,以集中管理機台生產狀況及提升稼動率,透過對機台運作狀況的精準控管,協助工廠進行數位轉型,達到節能減碳的目的,進而落實 ESG 的準則。

傳統工廠要建構工業4.0的第一步,建議可以從整體設備效率(OEE)入門以達到提高生產效率和降低成本的目的。OEE是個綜合指標,由稼動率 (Availability) , 產能效率 (Performance Efficiency), 和良率(Quality Rate)來表現整體設備效率。OEE=A*P*Q

例如在生產機台上監控機台三色燈運作狀況取得稼動率; 安裝感測器取得生產數量, 馬達轉速; 機台用電量; 機台溫度參數等作為產能與良率的依據。

機台啟動與否, 依據哪個配方表生產甚麼產品, 則須依據MES的配方表和ERP工單, 而機台配方最重要的是溫控器的溫度設定, 為避免配方參數因人為設定錯誤, 現場端需要有自動回報的機制, 使配方表與機台使用連動, 方便管理者進一步追蹤與管理。

整體設備效率可幫助工廠了解機台的使用與管理程度, 管理者可掌握即時資訊,提升產品質量並確保設備的可靠性, 逐步改善管理流程, 讓生產線可以達到最大效率, 以利管理者制定最佳生產決策, 也可為日後執行生產履歷建立基礎系統。

.jpg)